一、新型蒸发结晶干燥器装置专利(专利号ZL201721526331.4)

根据化工企业生产中蒸发浓缩、脱溶、汽提、脱气等工艺的特点,以及环保领域中高盐废水蒸发的特点,我公司提出了新型蒸发结晶干燥器的概念并申请了专利。

二、生产工艺领域应用介绍

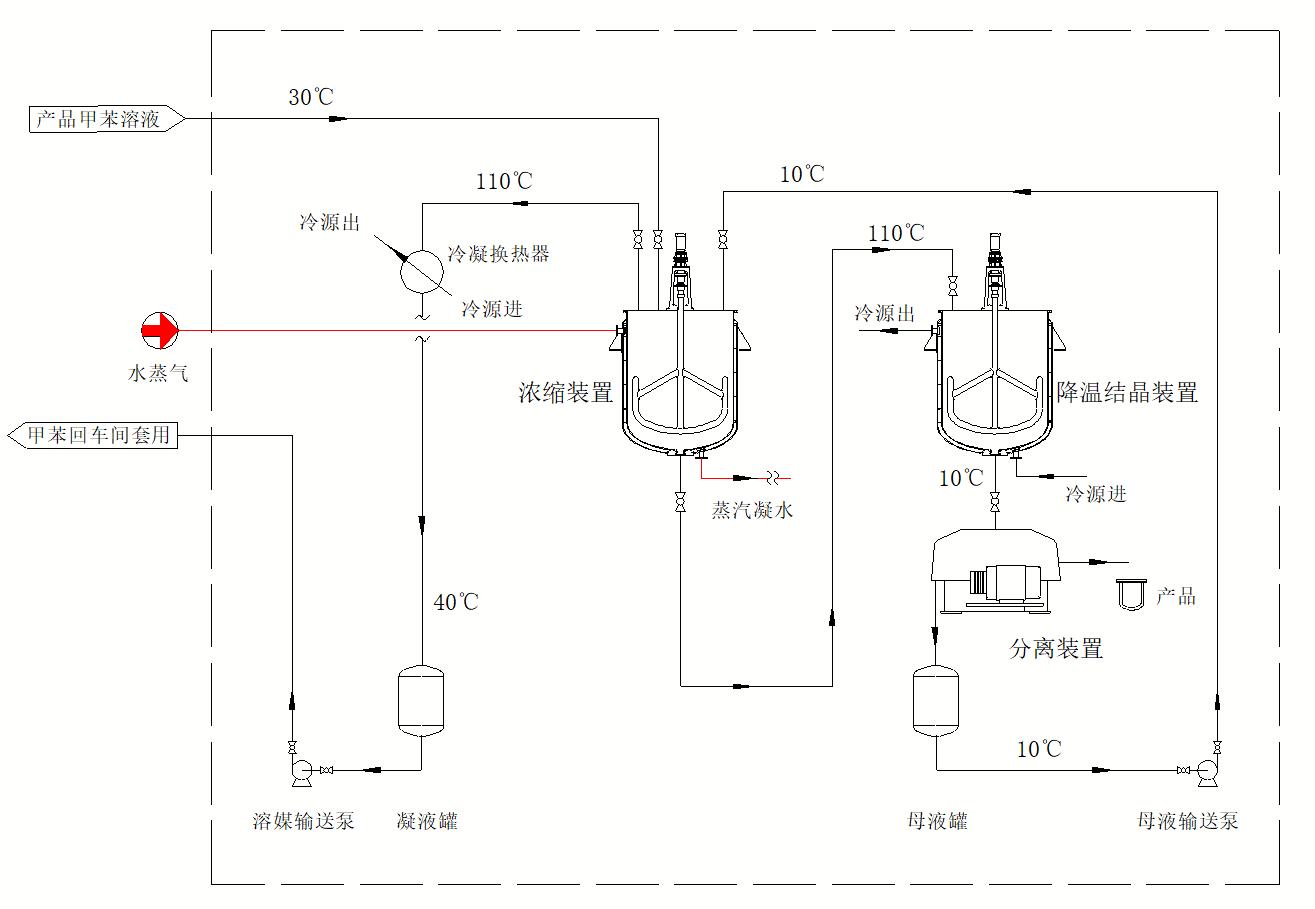

1. 普通浓缩结晶分离工艺简介

如上图所示产品甲苯溶液进入浓缩装置将大部分甲苯蒸出,剩余浓缩液进入降温结晶装置经冷媒降温至10℃,待产品结晶后进入分离装置分离得到产品,剩余母液继续进入浓缩装置进行回收再浓缩。

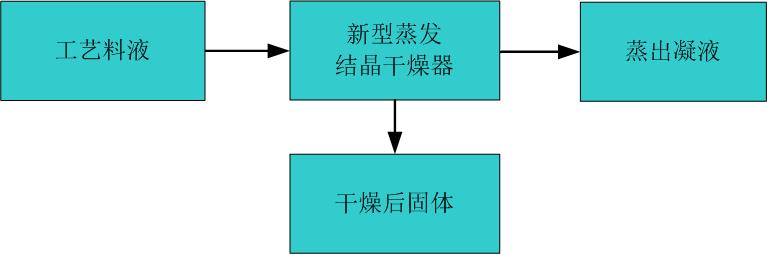

2. 新型蒸发结晶干燥器工艺简介

如上图所示,工艺料液进入新型蒸发结晶干燥器,在新型蒸发结晶干燥器中甲苯溶液被蒸出并且有大量固体产品析出,然后固体产品经干燥并输送至至接料桶。整个过程蒸发、结晶、干燥一次完成,节省大量操作步骤,降低了能耗,节约生产成本及减少了生产时间,同时由于没有母液产生相对于普通生产工艺降低了设备的处理量,减少了设备投资,节约了设备能耗。

为了进一步降低能耗,设备的运行采取PLC自动控制。整个装置的温度、压力及流量等参数均由传感器采集,传输至集中控制室进行自动化控制。

3. 普通浓缩结晶分离工艺和新型蒸发结晶干燥器优缺点比较

|

工艺 |

普通浓缩结晶分离工艺 |

新型蒸发结晶干燥器 |

|

工艺原理 |

通过浓缩装置、降温结晶装置、分离装置多步操作将产品和溶媒分离。 |

通过新型蒸发结晶干燥器一次性的将产品和溶媒分离。 |

|

操作便利性 |

处理步骤多、装置多、所需人工多。 |

一套装置,操作简单,自动化程度高,所需人工操作极少。 |

|

运行能耗 |

由于分离装置产生的母液需回收处理,极大的增加了整个系统的能耗。 |

整个过程蒸发、结晶、干燥一次完成,节省大量操作步骤,降低了能耗,节约生产成本及减少了生产时间,同时由于没有母液产生从而降低了设备的处理量,减少了设备投资。 |

|

固体出料情况 |

间歇出固体,料液较粘稠时离心效果差,固体中含湿量大湿度约15%。 |

连续出固体,可直接干燥至干品。 |

三、废水处理领域应用介绍

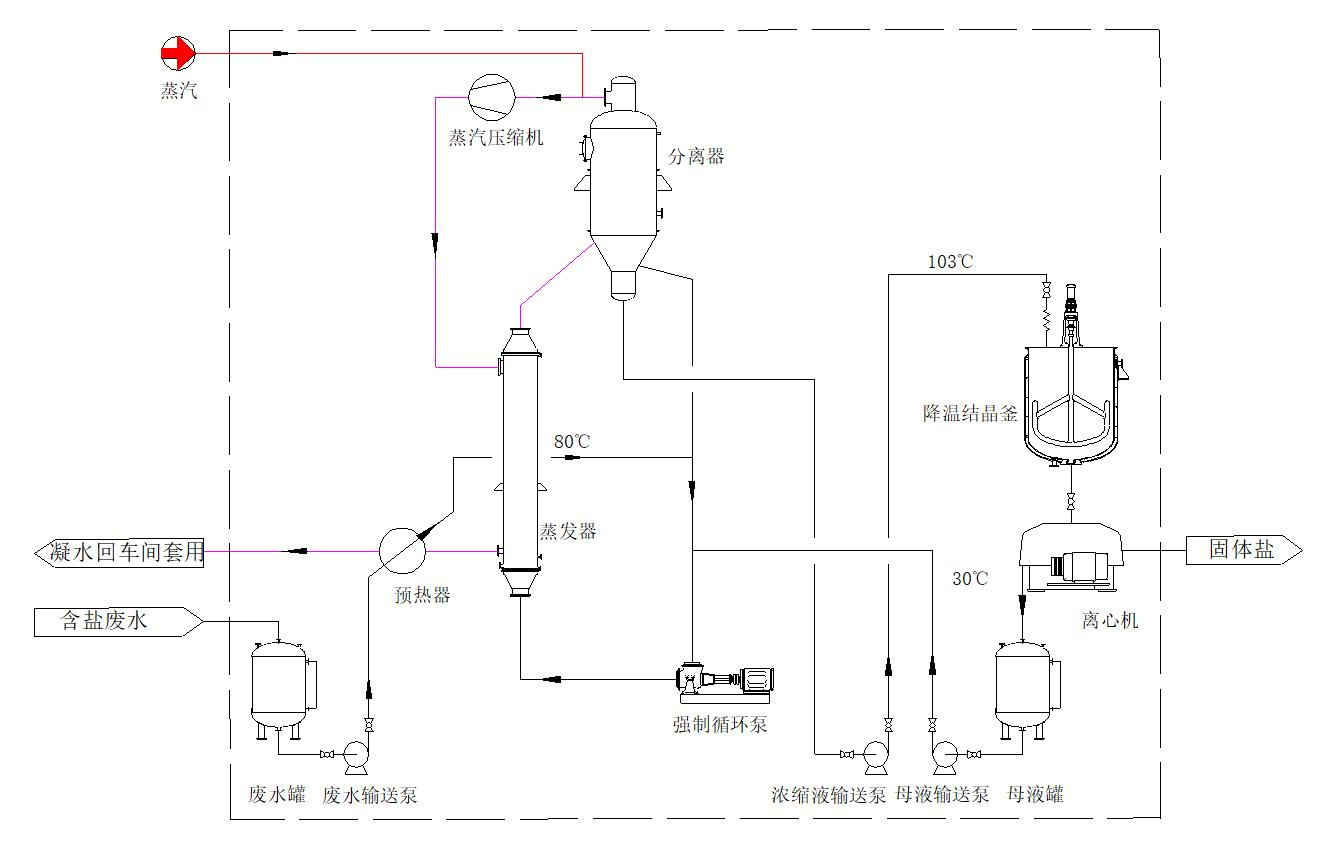

1. 普通MVR蒸发器工艺简介

如上图所示料液经过冷凝水预热器预热后,随循环液由蒸发器底部进入加热管内被壳程蒸汽加热,在循环泵的作用下沿加热管向上流动,进入分离器蒸发,实现汽液分离。浓缩液从分离器的下方排出,经强制循环泵进入蒸发器继续循环,达到浓度的料液经浓缩液输送泵进入降温结晶釜,降温结晶后进入离心机分离出固体盐,离心母液进入母液罐经母液输送泵送入蒸发器继续循环;二次蒸汽从分离器的顶部进入蒸汽压缩机内进行压缩,提高温度和热焓,然后作为热源进入蒸发器壳程对料液进行加热。产生的冷凝水、经过预热器与料液换热后排出系统。

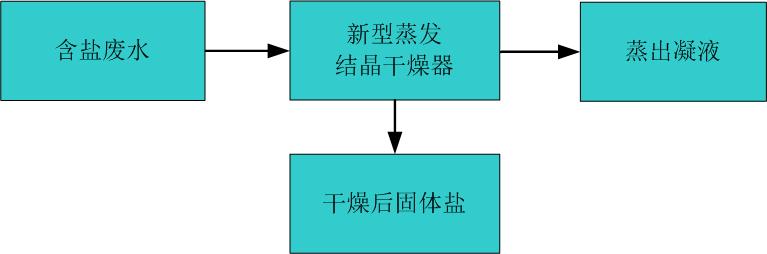

2. 新型蒸发结晶干燥器工艺简介

如上图所示,含盐废水进入新型蒸发结晶干燥器,在新型蒸发结晶干燥器中水分被蒸出并且有大量固体盐析出,然后固体盐经干燥并输送至至接料桶。整个过程蒸发、结晶、干燥一次完成,节省大量操作步骤,降低了能耗,节约生产成本及减少了生产时间,同时由于没有母液产生从而降低了设备的处理量,减少了设备投资,节约了设备能耗。

为了进一步降低能耗,设备的运行采取PLC自动控制。整个装置的温度、压力及流量等参数均由传感器采集,传输至集中控制室进行自动化控制。

3. 普通MVR蒸发器和新型蒸发结晶干燥器优缺点对比

表3.3-1 普通MVR蒸发器和新型蒸发结晶干燥器优缺点对比表

|

项目 |

普通MVR蒸发器 |

新型蒸发结晶干燥器 |

|

工艺原理 |

将盐水预热后,进入蒸发器并在蒸发器内部分蒸发。所产生的二次蒸汽经压缩机压缩提高压力后引入到蒸发器的加热侧。蒸汽冷凝后作为中水回用,固体盐用离心机分离,如此实现热能的循环利用。 |

新型蒸发结晶干燥器通过机械作用使物料强制形成膜层,加大蒸发面积,增快蒸发速率,实现高效率、低能耗。有效解决了现有单效MVR蒸发器对于含固颗粒、结晶、聚合、结垢等物料浓缩过程中的一系列问题。 |

|

进料要求 |

不适用于高粘度、有晶体析出和易结垢的溶液。 |

可适用于大部分工况(对于高粘度、有晶体析、易聚合、易结垢等物料都可处理。) |

|

运行稳定性 |

易结焦堵管,操作要求较高,需经常清理加热管,需人工分离固体盐效率低。 |

运行稳定,无结焦堵管现象,自动出盐无需人工参与。 |

|

运行能耗 |

高(详见表3.3-2) |

低(详见表3.3-2) |

|

固体盐出料情况 |

间歇出盐,料液较粘稠时离心除盐效果差,固体盐中含湿量大湿度约15%固废处理费用增多(详见表3.3-2)。 |

连续出盐,可直接浓缩至干品,湿度约3%使固废处理费用显著降低(详见表3.3-2)。 |

表3.3-2 能耗对比表

|

名称 |

每吨废水处理费(元/t) |

每日废水处理费(元/日) |

每年废水处理费(万元/年) |

每日固废处理费(元/日) |

每年固废处理费(万元/年) |

备注 |

|

普通MVR蒸发器 |

89.88 |

4314.24 |

129.4272 |

30000 |

900.00 |

详见表3.3-3 |

|

新型蒸发结晶干燥器 |

76.05 |

3650.40 |

109.5120 |

24720 |

741.60 |

详见表3.3-4 |

|

注:本工艺能耗计算以处理2000kg/h废水(含10%氯化铵)为例。 |

||||||

表3.3-3 普通MVR蒸发器运行能耗统计表

|

新型蒸发结晶干燥器工艺能耗示意图 注:本工艺能耗计算以处理2000kg/h废水(含10%氯化铵)为例。 |

|||||||

|

处理每吨含盐废水动力消耗 |

|||||||

|

序号 |

名称 |

消耗量 |

单位 |

单价 |

单位 |

总价 |

备注 |

|

1 |

水蒸气 |

0.09 |

t/t废水 |

180.00 |

元/t |

16.20 |

|

|

2 |

电 |

85.50 |

Kwh/t废水 |

0.70 |

元/ kwh |

59.85 |

|

|

|

合 计 |

|

|

|

|

76.05 |

|

|

固体盐处理费用 |

|||||||

|

序号 |

名称 |

固体盐产生量 |

单位 |

单价 |

单位 |

总价(元) |

备注 |

|

1 |

固体盐 |

4.944 |

t/天 |

5000 |

元/t |

24720 |

|

四、新型蒸发结晶干燥器产品系列

我公司以用户需求为导向,针对不同粘度的出料产品开发出低粘度物料新型蒸发结晶干燥器、中粘度物料新型蒸发结晶干燥器、高粘度物料新型蒸发结晶干燥器。

1. 低粘度物料新型蒸发结晶干燥器

适用于出料产品类型为松散颗粒状的、晶粒状的低粘度物料。如下图:

2. 中粘度物料新型蒸发结晶干燥器

适用于出料产品为粘连块状的中粘度物料,如下图:

3. 高粘度物料新型蒸发结晶干燥器

适用于出料产品为粘稠状的,污泥状的高粘度物料,如下图:

五、新型蒸发结晶干燥器装置工艺特点:

(1) 工艺原理:有效解决了普通蒸发设备对于含固颗粒、结晶、聚合、结垢等物料浓缩过程中的一系列问题;

(2) 进料要求:可适用于大部分工况(对于高粘度、有晶体析、易聚合、易结垢等物料都可处理);

(3) 运行稳定性:运行稳定,无结焦堵管现象,自动出盐无需人工参与;

(4) 固体盐出料情况:连续出盐,可直接浓缩至干品,根据物料特性湿度可低至3%,使固废处理费用显著降低。