1. 老工艺存在问题

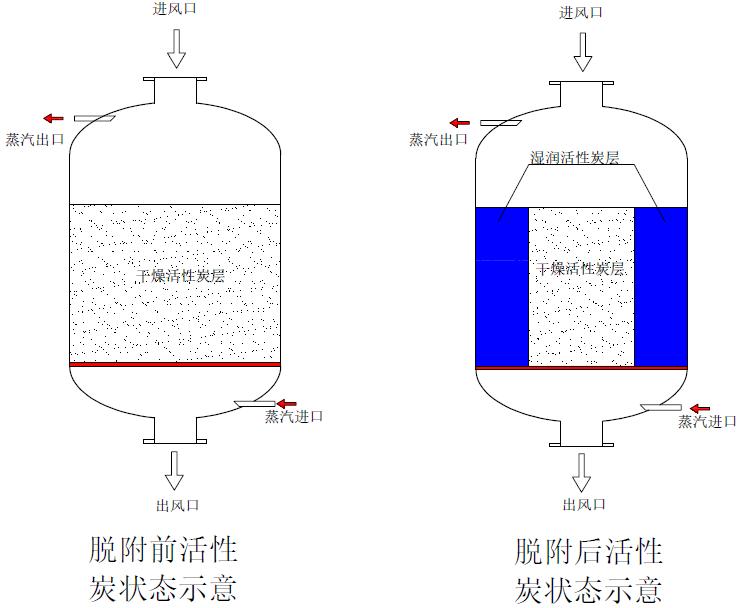

如下图所示(脱附前后吸附剂状态):

(1) 吸附剂脱附不完全,再次吸附有效效率只有60%~70%。

(2) 脱附后在吸附箱内易残留液体,出现气体短路现象。

干燥气体短路造成吸附箱内的吸附剂过气体部分干燥无水,其它部位潮湿、甚至充满液体。

二次吸附时,吸附气体短路造成气体流速增大,VOCs有效吸附时长缩短,无法有效吸附。另外,过高的气速(>0.6m/s)易产生静电,存在安全隐患。

2. 新工艺“七步蒸汽脱附法”

“七步”脱附工艺采用“蒸汽吹脱、保压升温、泄压、蒸汽脱附、真空抽除、热气吹脱、冷气降温”七步运行,实现了干燥气体内循环,净化后排放,不产生二次污染,在脱附过程中能进行快速脱附,减少高温蒸汽的使用量,缩短脱附时间,再生吸附剂彻底,吸附性能恢复完全,缩短干燥、冷却时间、节能减耗。可有效解决老工艺存在的问题,工艺保证吸附剂脱附效率高达95%以上。

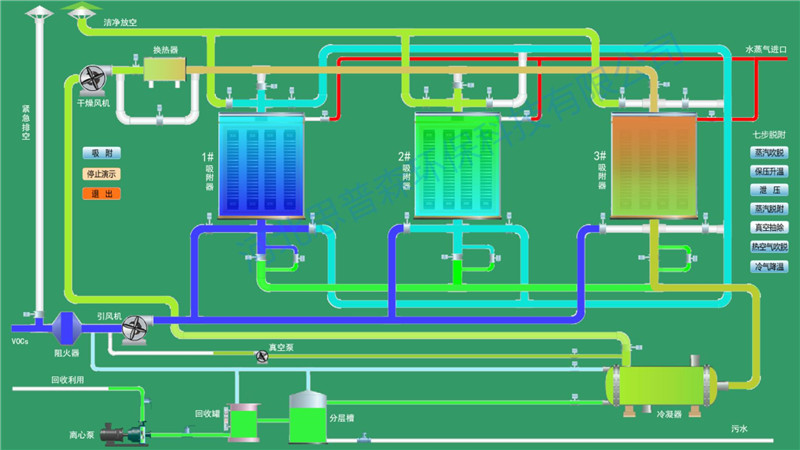

2-1工艺流程简图

新工艺工艺流程如上图所示,设计采用三箱的吸附净化回收装置,吸附材料根据工况选用颗粒活性炭或者碳纤维。尾气通过风机加压后进入吸附箱,主体装置采用三个吸附箱分别进行A吸附、B再吸附、C进行“七步脱附工艺” 解析和干燥再生工作,共用一套管路系统,运行时由PLC程序全自动控制循环定时切换并实时在线监控。脱附时间可依照实际废气排放量情况进行手动修改调整,整个流程实现自动运行。

解吸下来的有机物和水蒸汽一起进入冷凝器中, 经冷疑的有机物和水进入分层槽, 经重力分层, 上层的有机物自动溢流至储槽进行回收,下层的冷凝水排入废水处理系统, 对溶于水的有机物则需进一步精馏。

3.工艺特点

l 工艺技术先进:“七步脱附工艺”处理技术先进、稳定、合理、可靠。

l 去除率高:废气中VOCs去除收率可达95%以上,废气最终可实现达标排放。

l 经济环保:具有运行成本低及可回收物料的特点,回收物料可直接循环使用,具有很高的经济和环境效益。

l 运行安全:不但在设计时对溶剂的闪点,风管内的风速和不同溶剂的吸附放热的速度等方面考虑,同时在被动安全方面,使用了阻火器,避免设备的回火,在温度控制上使用了远传温度检测系统,大大提高了设备整体的安全性和可靠性。

4.适用范围:

适用行业:

适用于制药、化工、农药、印刷、印染、涂装、涂布、化纤、塑胶、人造革、化学实验室等。

可吸附回收的有机物种类:

烃类:苯、甲苯、二甲苯、n-乙烷、石脑油、护膜挥发油、环己烷、稀薄剂等。

卤烃:三氯乙烯、全氯乙烯、三氯乙烷、二氯甲烷、三氯苯、三氯甲烷、四氯化碳、氟利昂类等。

酮类:丙酮、甲基乙基酮、甲基异丁酮、环己酮等。

酯类:乙酸乙酯、乙酸丁酯、甲基环己烷等。

乙醚类:油酸乙酯、二氧杂环己烷、四氢呋喃、糠醛、甲基溶纤剂等。

醇类:甲醇、乙醇、异丙醇、丁醇等。

聚合用单分子物体:氯乙烯、丙烯酸、丙烯酸酯、苯乙烯、醋酸乙烯等。

适用废气浓度:50~ 5000mg/m3。

设备整体处理效率:≥95%